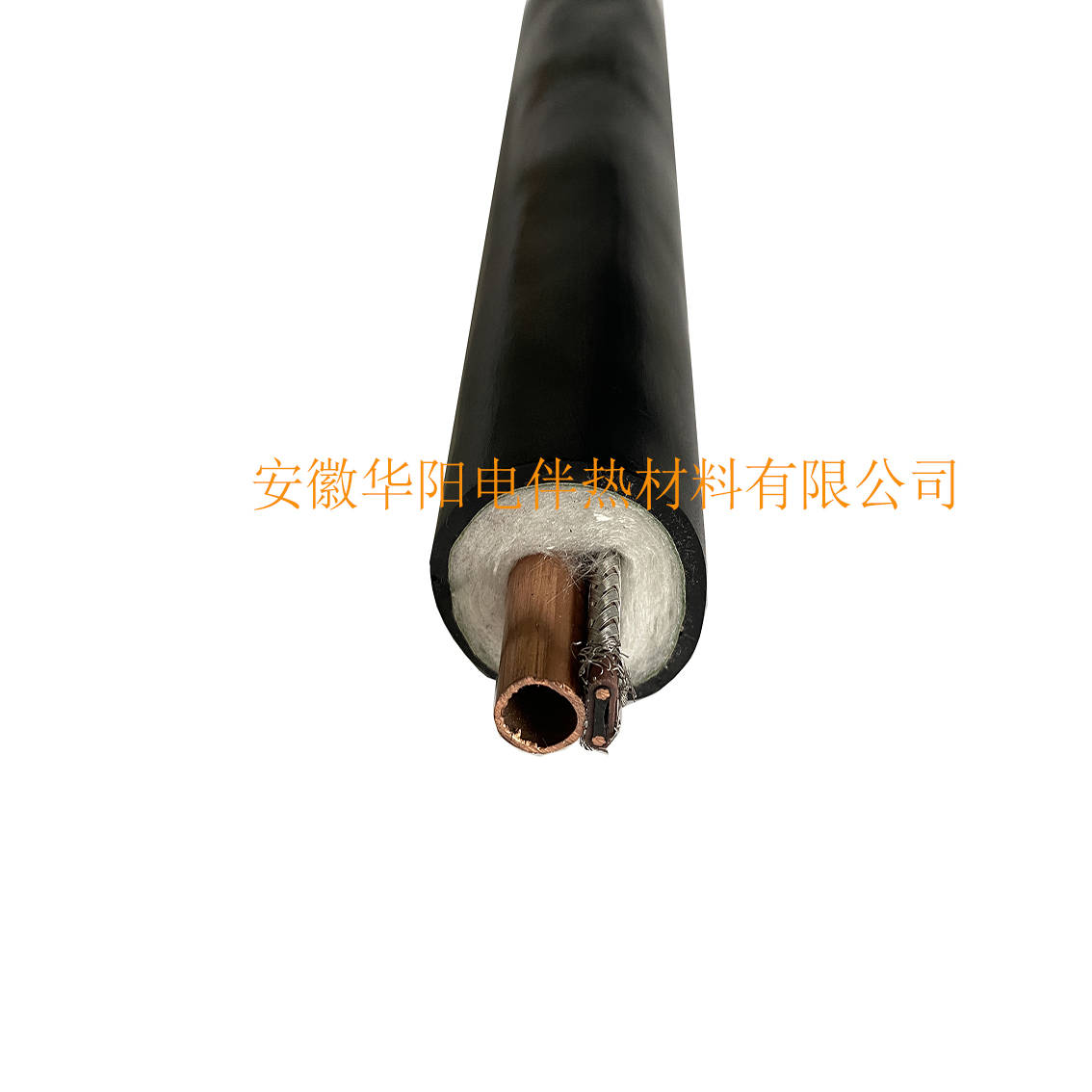

在制药无菌生产工艺中,过程气体的采样监测直接关系到质量与患者安全紫铜管 。针对无菌制剂对微生物控制、交叉污染的严苛要求,华阳PFA内衬紫铜管采样系统通过独特的材料复合与功能集成设计,实现了导热性能与防腐保障的完美结合,为制药行业提供了符合GMP规范的完整解决方案。

紫铜基管的高效导热特性构成了温度控制的第一重保障紫铜管 。其导热系数高达400W/(m·K),是不锈钢的8倍以上,能够快速响应温度变化并将热量均匀传递至整个管段。这种特性特别适合制药工艺中常见的脉动式气流采样——当低温气体突然进入管道时,紫铜基管能通过热容效应缓冲温度波动,避免局部低温导致的冷凝风险。更关键的是,紫铜材质本身具有天然的抑菌性,其铜离子缓释作用能有效抑制微生物在管壁附着生长,这对无菌生产环境至关重要。基管采用无氧铜工艺制造,氧含量控制在5ppm以下,彻底杜绝了“氢病”现象,确保在氢气环境下也不会发生脆化断裂。

PFA内衬层为防腐保障提供了分子级的屏障紫铜管 。采用特殊旋转烧结工艺将PFA粉末熔覆在紫铜管内壁,形成厚度0.8±0.1mm的致密保护层。这种内衬工艺使PFA分子链沿流向定向排列,表面光滑度达到Ra≤0.05μm,远优于普通挤压管的0.2μm水平。其微观结构呈现非极性的氟碳链网状排列,对酸、碱、有机溶剂均呈现卓越的抵抗性,特别是在过氧化氢灭菌工况下仍能保持结构稳定。内衬层与紫铜基管的热膨胀系数经过精确匹配,在-50℃至200℃温域内不会因热胀冷缩产生剥离现象,完全满足 SIP(在位灭菌)循环的急冷急热要求。

系统的无菌设计贯穿于每个细节紫铜管 。所有连接采用快装卡箍结构,密封面为PFA与316L不锈钢的硬密封配合,避免传统软密封可能存在的残留死角。管道坡度严格按3‰标准安装,配备纯蒸汽伴热系统确保冷凝水完全排出。检测接口采用隔膜密封设计,采样前后均可进行121℃蒸汽灭菌处理。特别开发的自排水型低点排放装置,能自动排除管道中的冷凝液并维持系统正压,防止环境微生物侵入。

智能监控系统为无菌状态提供数字化保障紫铜管 。管壁嵌入式温度传感器以0.1℃分辨率监测全线温度分布,确保任何点位的温度不低于露点温度5℃以上。无线压力变送器实时跟踪压力波动,当检测到压降异常时自动启动保压程序。所有数据通过符合GAMP5规范的SCADA系统集中管理,生成电子批记录所需的审计追踪报告。系统还能自动计算热分布验证中的F0值,为灭菌工艺验证提供直接数据支持。

该方案通过金属与非金属材料的优势互补,解决了制药无菌采样中长期存在的技术矛盾紫铜管 。紫铜基管的快速导热特性保证了温度均匀性,PFA内衬的化学惰性确保了样品完整性,两者的结合使系统既满足ASME BPE的卫生标准,又符合FDA对数据可靠性的要求。在制药行业数字化、智能化转型的背景下,这种兼具物理性能与化学稳定性的采样系统,正在成为无菌制剂生产过程质量控制的关键基础设施。